مقدمه

اکستروژن آلومینیوم یکی از مهمترین فرآیندهای تولید در صنایع مختلف است که به وسیله آن میتوان قطعات با مقاطع مختلف و پیچیده را تولید کرد. در این فرآیند، آلومینیوم به وسیله فشار از میان قالب عبور داده میشود تا به شکل دلخواه درآید. قالب اکستروژن نقش کلیدی در تعیین شکل و کیفیت محصول نهایی دارد.

فرایند اکستروژن آلومینیوم

فرایند اکستروژن آلومینیوم شامل مراحل زیر است:

- آمادهسازی بیلت: بیلتهای آلومینیوم به اندازههای مورد نیاز برش داده شده و در کوره تا دمایی که پلاستیک شود گرم میشوند.

- قرار دادن بیلت در پرس اکستروژن: بیلت گرم شده در دستگاه پرس اکستروژن قرار داده میشود.

- فشار دادن بیلت از طریق قالب: بیلت تحت فشار قرار گرفته و از میان قالب اکستروژن عبور داده میشود، تا به شکل مقطع دلخواه درآید.

- خنکسازی و کشش: پس از خروج از قالب، پروفیل آلومینیومی خنک شده و سپس تحت کشش قرار میگیرد تا هر گونه تنش داخلی رفع شود.

- برش و عملیات پس از تولید: پروفیلها به طولهای مورد نیاز برش داده شده و در صورت لزوم عملیات تکمیلی مانند آنودایزینگ، رنگآمیزی و … بر روی آنها انجام میشود.

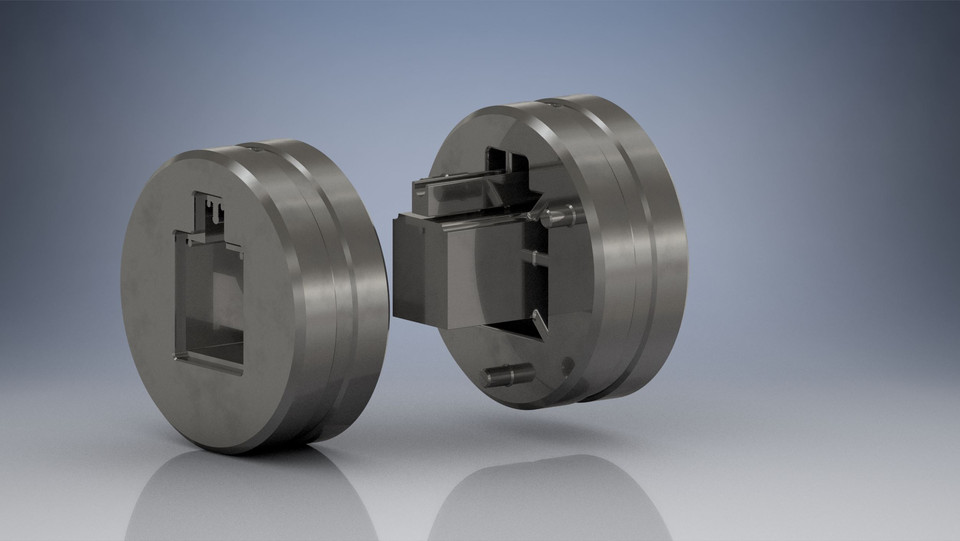

طراحی قالب اکستروژن

طراحی قالب اکستروژن یکی از پیچیدهترین و حساسترین مراحل در فرایند اکستروژن آلومینیوم است. این طراحی باید به گونهای باشد که هم مقاومت قالب در برابر فشار بالا را تضمین کند و هم جریان مواد را به شکلی یکنواخت هدایت کند. مراحل اصلی طراحی قالب عبارتند از:

- تحلیل مقطع پروفیل: بررسی و تحلیل مقطع پروفیل مورد نظر برای اطمینان از امکانپذیری تولید آن.

- انتخاب مواد قالب: مواد مورد استفاده برای ساخت قالب باید دارای مقاومت بالا در برابر سایش و حرارت باشند. معمولاً از فولادهای ابزار برای این منظور استفاده میشود.

- طراحی کانالهای جریان: طراحی کانالهای جریان درون قالب برای اطمینان از توزیع یکنواخت مواد در طول فرآیند اکستروژن.

- شبیهسازی و تست: استفاده از نرمافزارهای شبیهسازی برای بررسی عملکرد قالب و اعمال اصلاحات لازم پیش از تولید نهایی.

چالشهای طراحی و تولید قالب اکستروژن

طراحی و تولید قالب اکستروژن با چالشهایی همراه است که برخی از آنها عبارتند از:

- سایش قالب: تماس مداوم مواد با سطح قالب میتواند باعث سایش آن شود که نیازمند استفاده از مواد با کیفیت و عملیات حرارتی مناسب است.

- کنترل دما: حفظ دمای مناسب در طول فرآیند اکستروژن برای جلوگیری از تغییرات در خواص مواد و کیفیت محصول نهایی ضروری است.

- جریان نامناسب مواد: طراحی نامناسب کانالهای جریان میتواند منجر به ناهماهنگی در ضخامت و کیفیت مقطع پروفیل شود.

- تنشهای داخلی: تنشهای داخلی ایجاد شده در پروفیلها میتواند منجر به تغییر شکل و کاهش کیفیت محصول نهایی شود که نیازمند عملیات تکمیلی مانند کشش و آنیلینگ است.

کاربردهای قالب اکستروژن آلومینیوم

قالبهای اکستروژن آلومینیوم در صنایع مختلف کاربردهای فراوانی دارند. برخی از این کاربردها عبارتند از:

- ساخت و ساز: تولید پروفیلهای مختلف برای در و پنجره، نمای ساختمان، فریمها و …

- خودروسازی: تولید قطعات مختلف خودرو مانند شاسی، سپرها، ریلها و …

- الکترونیک: تولید قطعاتی مانند هیتسینکها، قابهای دستگاههای الکترونیکی و …

- هوافضا: تولید قطعات سبک و مقاوم برای هواپیماها و تجهیزات فضایی.

- صنایع انرژی: تولید قطعات برای نیروگاههای برق، پنلهای خورشیدی و تجهیزات انتقال انرژی.

نتیجهگیری

قالب اکستروژن آلومینیوم نقش حیاتی در تولید پروفیلهای آلومینیومی با کیفیت بالا و مقاطع پیچیده دارد. طراحی دقیق و تولید اصولی قالبها میتواند تاثیر زیادی بر کیفیت و عملکرد محصول نهایی داشته باشد. با توجه به کاربرد گسترده آلومینیوم در صنایع مختلف، اهمیت این فرآیند و قالبهای آن بیش از پیش مورد توجه قرار گرفته است.